Универсальный шарнирный щиток: функция, спецификация и применение

Корпус универсального шарнира: функция, спецификация и отчет о применении

1. Обзор

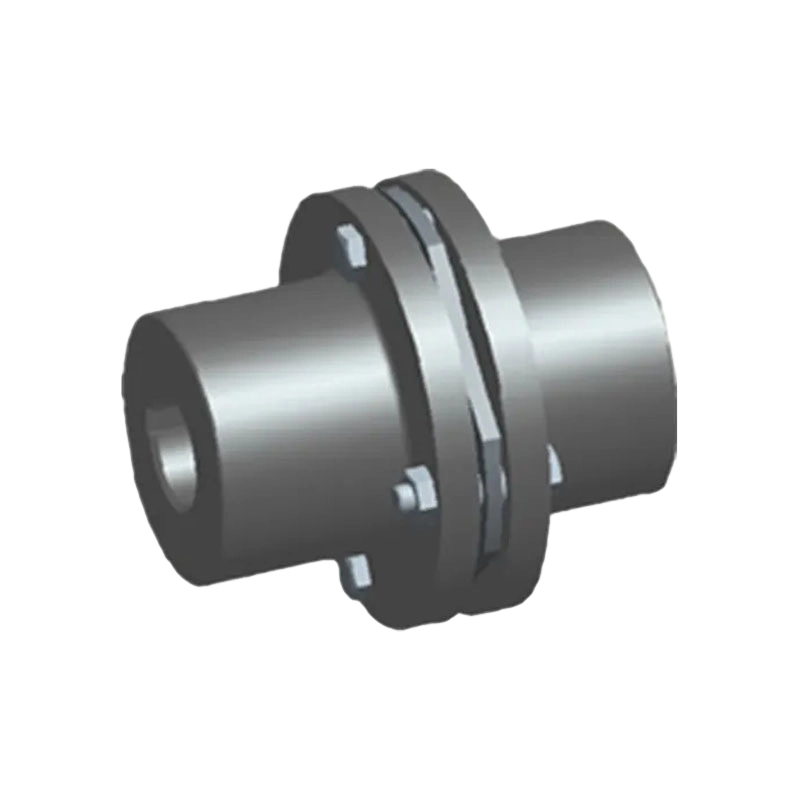

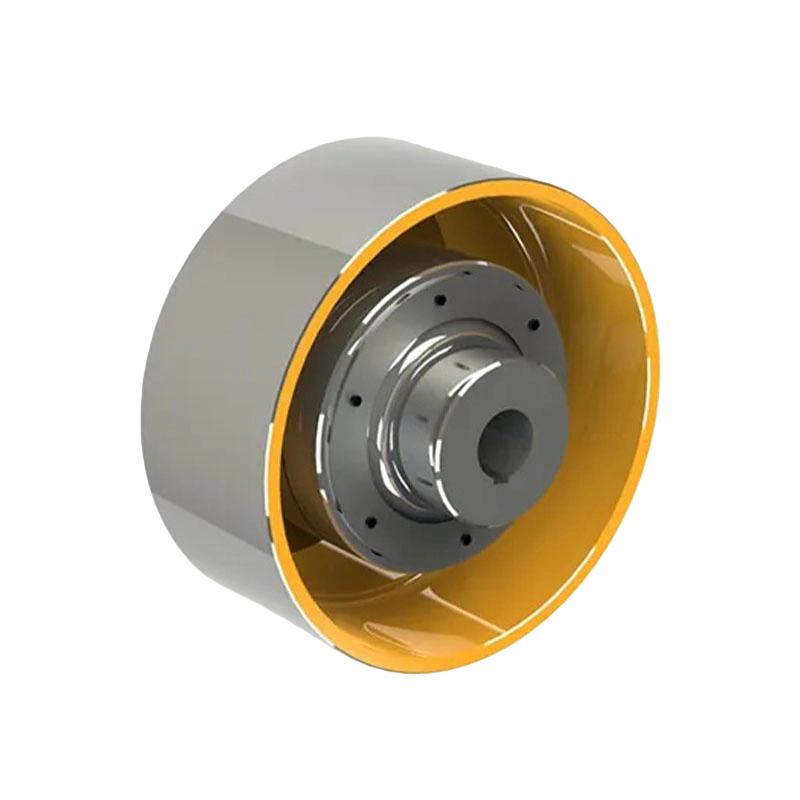

Корпус универсального шарнира, также известный как экран или чехол универсального шарнира, является важнейшим защитным компонентом, устанавливаемым снаружи на универсальные шарниры. Он широко используется в автомобильной промышленности, промышленном машиностроении и производстве инженерного оборудования, предназначен для защиты узла универсального шарнира и обеспечения стабильной передачи мощности. Его конструктивная конструкция и выбор материалов адаптированы к различным условиям эксплуатации: от гибких пыленепроницаемых ботинок для легковых автомобилей до жестких защитных кожухов для тяжелого промышленного оборудования.

2. Основные функции

- Изоляция загрязнений: эффективно блокирует попадание пыли, влаги, песка и других внешних примесей во внутреннюю структуру универсального шарнира, предотвращая абразивный износ и коррозию ключевых компонентов, таких как универсальные шарниры, подшипники и валы.

- Сохранение смазки: обеспечивает герметичность внутренней системы смазки, предотвращая утечку смазочного масла и обеспечивая достаточную смазку движущихся частей, тем самым оптимизируя эффективность трансмиссии и снижая потери энергии.

- Защита безопасности: устраняет потенциальные опасности, вызванные открытыми вращающимися компонентами, избегая случайных контактных травм; в то же время поглощает внешние удары и вибрации, уменьшая повреждение универсального шарнира.

- Продление срока службы: за счет снижения износа компонентов, коррозии и механических повреждений общий срок службы узла универсального шарнира значительно увеличивается, что снижает затраты на техническое обслуживание и время простоя.

3. Основные характеристики

3.1 Варианты материалов

- Резина: хлоропреновый каучук (ХК) широко используется благодаря своей превосходной гибкости, устойчивости к низким температурам и атмосферным воздействиям, подходит для автомобильных универсальных шарнирных соединений.

- Пластик: легкий и экономичный, подходит для оборудования среднего и низкого класса; варианты из армированного пластика обеспечивают повышенную ударопрочность.

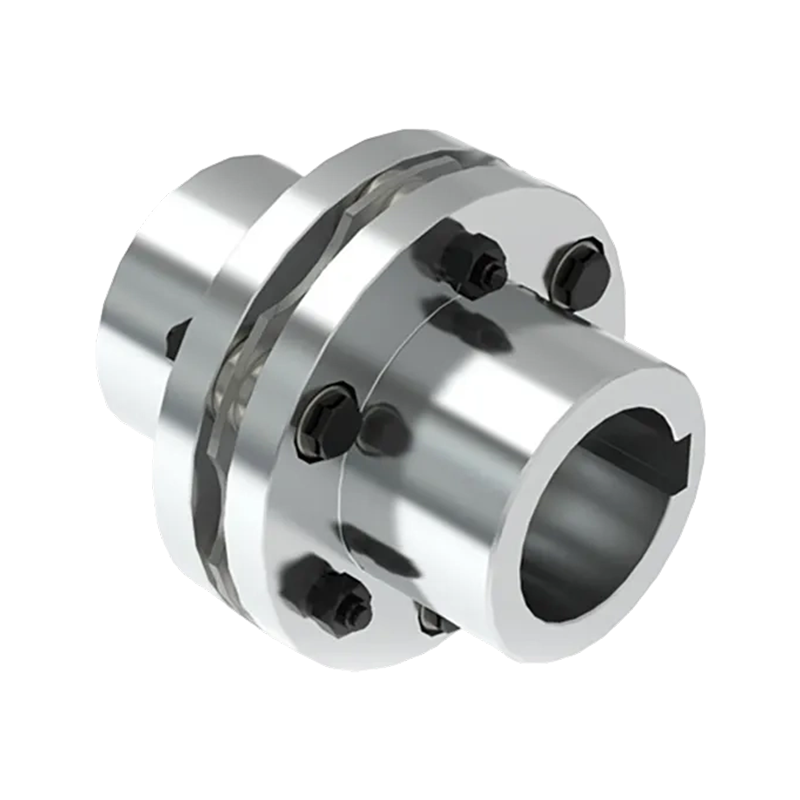

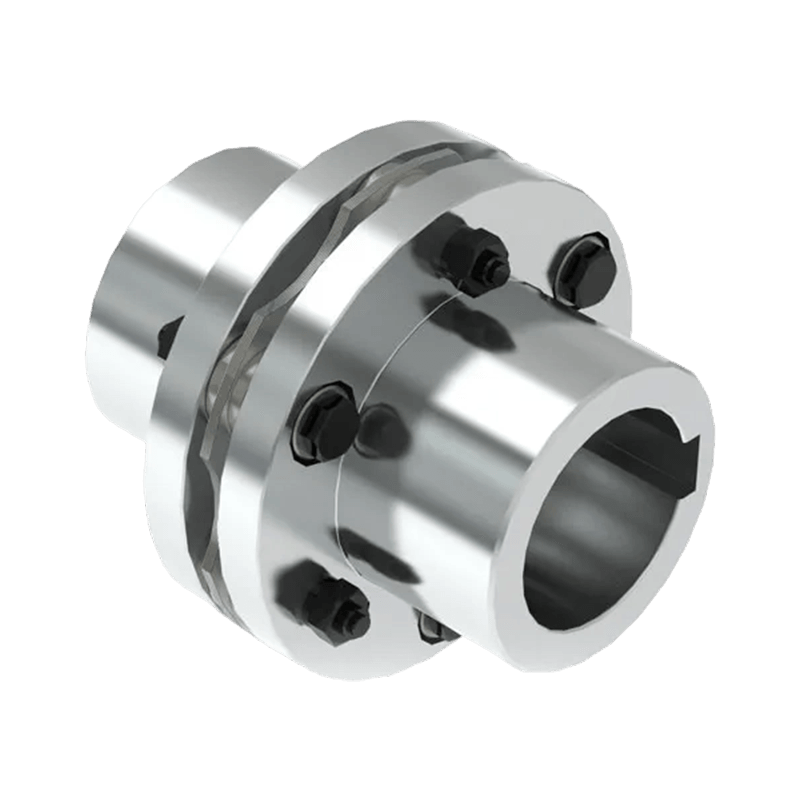

- Металл: высокопрочная сталь или алюминиевые сплавы, обладающие превосходной прочностью и несущей способностью, используемые в тяжелом промышленном оборудовании, таком как сталепрокатное оборудование.

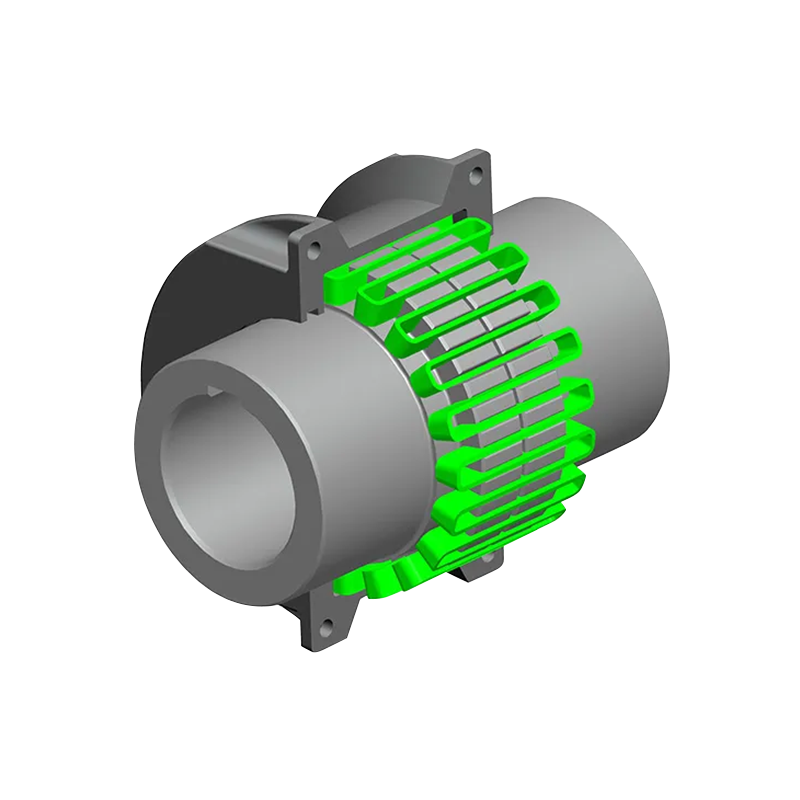

- Композитные материалы: сочетают в себе преимущества металла и пластика, обеспечивая сбалансированную прочность, гибкость и коррозионную стойкость, с широкими перспективами применения в высокопроизводительном оборудовании.

3.2 Типы конструкций (на основе стандарта JB/T 9791—2022)

- Гофрированный трехзажимной тип

- Гофрированный двухзажимной тип

- Прямотрубный трехзажимной тип

- Тип пряжки: гофрированная

- Двойной С-образный пластиковый зажим фиксированного типа

- Прямотрубный винт фиксированного типа

3.3 Требования к производительности

- Механическая прочность: отсутствие трещин и изломов после испытаний на осевое и радиальное нагружение при комнатной температуре.

- Стабильность при низких температурах: сохраняет целостность конструкции и эксплуатационные характеристики во время испытаний на осевую нагрузку и удар при низких температурах.

- Устойчивость к атмосферным воздействиям: для пластиковых или резиновых материалов не наблюдается явного изменения цвета, растрескивания или ухудшения свойств после 1000 часов испытаний на атмосферные воздействия.

- Герметичность: эффективно предотвращает утечку смазки и проникновение загрязняющих веществ при длительной эксплуатации.

3.4 Методы подключения

- Зажимное соединение (для гофрированных трех- и двухзажимных типов)

- Винтовое соединение (для винтовых фиксированных типов с прямой трубкой)

- Штекерное соединение (для пыленепроницаемых корпусов карданных шарниров)

4. Сценарии применения

- Автомобильная промышленность: в легковых и коммерческих автомобилях используются гибкие чехлы универсальных шарниров (обычно резиновые или пластиковые) для защиты универсальных шарниров приводного вала, адаптируясь к вибрации транспортного средства и изменениям угла.

- Промышленное оборудование: сталепрокатные станы, горнодобывающее оборудование и конвейерные системы используют жесткие металлические или композитные корпуса, чтобы выдерживать суровые условия труда, такие как высокая нагрузка, пыль и удары.

- Инженерное оборудование: экскаваторы, погрузчики и другая строительная техника используют высокопрочные износостойкие корпуса для обеспечения надежной работы в сложных наружных условиях.

English

English